Media center

反渗透系统常见污染现象及处置方法

膜污染是膜使用中必然产生的现象,当用反渗透膜对水和溶质进行分离时,尽管对原水进行适当的预处理,但水中的杂质仍会聚集在膜的表面污染膜,最终导致膜的脱盐率、产水量下降。

01、反渗透膜元件常见污染现象及解决措施

污染物的性质及污染速度与给水条件有关,污染是慢慢累积的,如果不在早期采取措施,污染将会在相对短的时间内降低膜元件的性能,各种污染物会对膜元件性能造成不同程度的损伤,膜元件是否发生污染可以采用定期监测系统整体性能的方法。

①悬浮固体

悬浮固体普遍存在于地表水和废水中,其尺寸>1μm(胶体可能会小于1μm),在未搅拌溶液中能以悬浮状态沉积下来(胶体会保持悬浮状态)。预处理后指标应降至浊度<0.5NTU,SDI15<5。

膜污染症状:进水压力升高、段间压差升高、膜重量升高、产水量降低、脱盐率降低。

解决措施:排查前端精密过滤器的密封情况或更换滤芯(或滤袋)。

②胶体污染物

胶体污染物普遍存在于地表水或废水中,该污染物主要存在于反渗透系统的前端,其尺寸<1μm,在未搅拌溶液中微粒会保持悬浮状态,可以是有机或无机成分组成的单体或复合化合物,无机成分可能是硅酸、铁、铝、硫,有机成分可能是单宁酸、木质素、腐殖物。预处理后指标应降至浊度<0.5NTU,SDI15<5。

膜污染症状:进水压力升高、一段段间压差升高、产水量降低。

解决措施:排查前端精密过滤器的密封情况或更换滤芯(或滤袋)、排查阻垢剂及其它化学品投加量是否合理、排查化学品之间是否存在不兼容现象。

③有机污染物

有机污染物主要存在于反渗透系统的前端,普遍存在于地表水或废水中,它一般被吸附在膜表面,这些天然腐殖有机物来源于植物腐烂物且常带电荷,对于反渗透膜元件的进水缺乏明确的TOC(总有机碳)含量规定,但是在进水中TOC含量为2x10-5时应引起注意。

膜污染症状:产水量降低、进水压力升高、段间压差升高、膜重量升高、脱盐率降低、有异味。

解决措施:碱性化学清洗、调整生化处理工艺运行参数(如果前端有生化处理工艺)。

④生物污染物

生物污染物普遍存在于地表水或废水中,其特点是开始时易在反渗透系统前端形成污染物,随后扩展到整个反渗透系统,通常污染物为细菌、生物膜、藻类、真菌,其警戒含量为每毫升10000cfu(菌落生成单位),因此必须控制生物活性。

膜污染症状:段间压差升高、产水量降低、进水压力升高、脱盐率降低、膜重量升高、有异味。

解决措施:碱性化学清洗、投加非氧化性杀菌剂(定期冲击性投加或稳定连续性投加)。

02、反渗透系统故障的排查方法

经过“标准化”后的产品水流量和盐透过率才可用于查找故障。分为在线研究和离线研究。

①在线研究

当发现某个压力容器的盐透过率高,则需要测量每一个膜元件的产品水电导率来确定问题的起源,使用一根塑料或不锈钢管在产品水管不同位置取样测量电导率,取样管上可以做上记号,这些记号的位置相当于需取样的位置(膜元件的取样位置),取样管先插入到产品水管最远端,取样测电导率,然后一段段向回抽,得到电导率变化曲线。当给水流过压力容器时逐渐变浓,引起产品水浓度增加,取样的电导率从上一个游到下一个膜元件电导率的变化约为10%,如果这个变化幅度过大,则表明问题所在,如果某点位置电导率阶跃变化,表明机械泄漏。从分析产品水中二价离子与一价离子的比率的变化也可推测出是否发生了泄漏。

②离线研究

卷式膜元件的非破坏性离线研究只有真空试验一种方法,如果真空破坏超过每分钟20kPa亦即6in汞柱则表明膜元件严重泄漏而不能再使用。如果试验不能揭示问题,则可能需要进行破坏性(解剖)分析,可以检查膜元件内部情况,对部件进行试验和分析污染物。

03、反渗透系统故障诊断一览表

04、减少故障和降低反渗透清洗频率措施:

(1)根据水质全面分析结果设计反渗透系统;

(2)在进行设计前确定RO进水的SDI值;

(3)如果进水水质变化,需要做出相应的设计调整;

(4)必须保证足够的预处理;

(5)选择正确的膜元件;

(6)选择比较保守的水通量;

(7)选择合理的水回收率;

(8)设计足够的横向流速及浓水流速;

(9)对运行数据进行标准化。

05、反渗透系统化学清洗判断

污染物的去除可通过物理冲洗和改变运行条件来实现,但污染物累积到一定程度就需要通过化学清洗手段对膜元件的性能进行恢复:

反渗透系统化学清洗条件如下:

(1)标准化产水量降低10%以上;

(2)进水与浓水之间的标准化压差上升了15%以上;

(3)标准化透盐率增加5%以上;

(4)为维持正常的产水量,经温度校正后的进水压力增加10%以上。

06、反渗透系统化学清洗一般流程

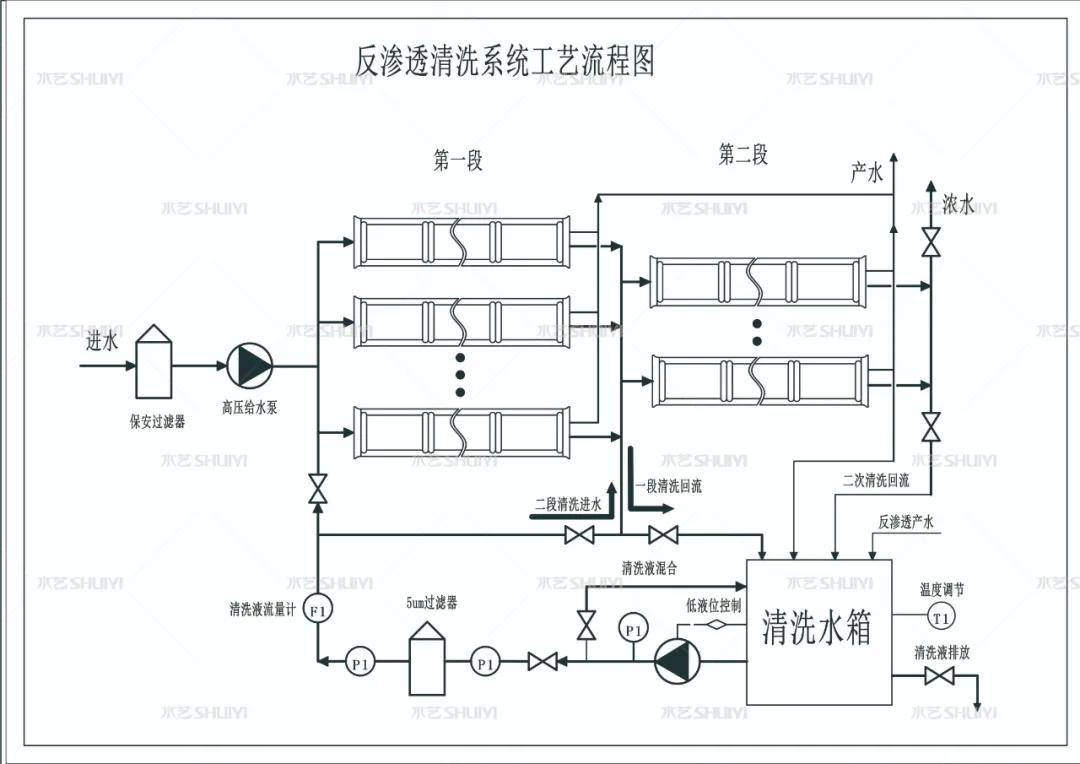

清洗时将清洗溶液以低压大流量在膜的高压侧循环,此时膜元件仍装在压力容器内而且需要专门的清洗装置来完成该工作。

反渗透化学清洗一般步骤:

(1)向化学清洗水箱注入指定体积的反渗透产水,加温到30-35℃;

(2)开启反渗透系统化学清洗涉及的进出口阀门(如果可以分段,最好分段化学清洗);

(3)启动化学清洗泵,检查清洗管路、各阀门接口及压力容器有无渗漏情况;

(4)检查清洗水箱内回水是否正常;

(5)确认系统无异常渗漏的情况下,关闭化学清洗泵并向化学清洗水箱中配制指定浓度的化学清洗剂;

(6)打开清洗泵与清洗水箱之间的内循环阀,启动化学清洗泵,进行“药箱-泵”之间的循环混合,将化学清洗剂充分溶解混合;

(7)关闭“药箱-泵”之间的内循环阀门,进行“药箱-泵-膜元件”之间的循环清洗;

(8)检测温度和pH值,保持清洗液温度在30-35℃之间,酸洗pH值在2-3之间,碱洗pH值在10-11之间,若pH值升高(或降低)则利用柠檬酸(或氢氧化钠)来进行调整;

(9)每10分钟对膜元件清洗过程中的回水性状进行详细记录(包含清洗液回水颜色及浓稠度、泡沫表面污染物颜色及含量);

(10)循环1小时后,关闭化学清洗泵及反渗透系统化学清洗涉及的进出口阀门,进行约0.5小时的浸泡(具体浸泡时间应以污染程度作为衡量标准);

(11)重复“7-10”步骤,直到清洗液温度、pH值及清洗液回水性状不再发生改变;

(12)排空清洗水箱中及反渗透系统内的清洗液,向清洗水箱中重新注入反渗透产水,启动清洗泵对膜元件及清洗管路进行冲洗,直到排水pH值呈中性左右(或pH值与原水接近)为止。

备注:如果在循环清洗的过程中,发现清洗水箱内的清洗液颜色过深、浑浊度过高或粘稠度过大,则需要将清洗液排空,重新按照指定浓度配制清洗液。

本期小艺讲堂在此结束啦,预知更多知识点,请关注我们下期精彩内容哦~