Media center

1.MBR中空纤维膜破损后如何检漏及修补

近年来,在MBR中空纤维膜应用领域中,聚偏氟乙烯(PVDF)材料由于具有高抗拉强度、高断裂延展率使得其在国内和国外市场上被广泛应用。

目前市场上应用较广的MBR复合中空纤维膜丝的抗拉强度大于200N。即使膜丝的抗拉强度已经足够高,但由于MBR膜组件在实际运行中周围环境复杂多变,膜丝破损或断丝的情况仍然不可避免。

一般来说,MBR膜组件漏点在1‰时对产水水质影响较小,无需进行堵漏补漏;漏点在1‰~5‰时,需进行查漏堵漏;当漏点大于5‰时,建议更换膜元件并查找造成膜丝大量损坏的原因,及时采取应对措施,避免相似情况再次发生。

常见的造成膜丝破损断裂的主要原因有:

(1)MBR前无膜格栅或膜格栅不满足要求,水中大的、尖的、硬的物体进入膜池对膜表面造成机械破坏(刮伤),或因纤维、头发丝缠绕膜丝造成损坏或断裂。

(2)MBR膜池污泥浓度过高,大面积污泥淤积在膜表面,或者运行时底部曝气量过大,导致膜丝断裂。

(3)长期性能衰减,是指由于温度或水中存在无机盐结垢、油及有机物、胶体或强极性溶剂造成膜污堵或破坏。

那么膜丝断裂或破损如何查漏呢?断裂的膜丝如何修补呢?

快搬好小板凳上课啦!!!

2.膜元件检漏

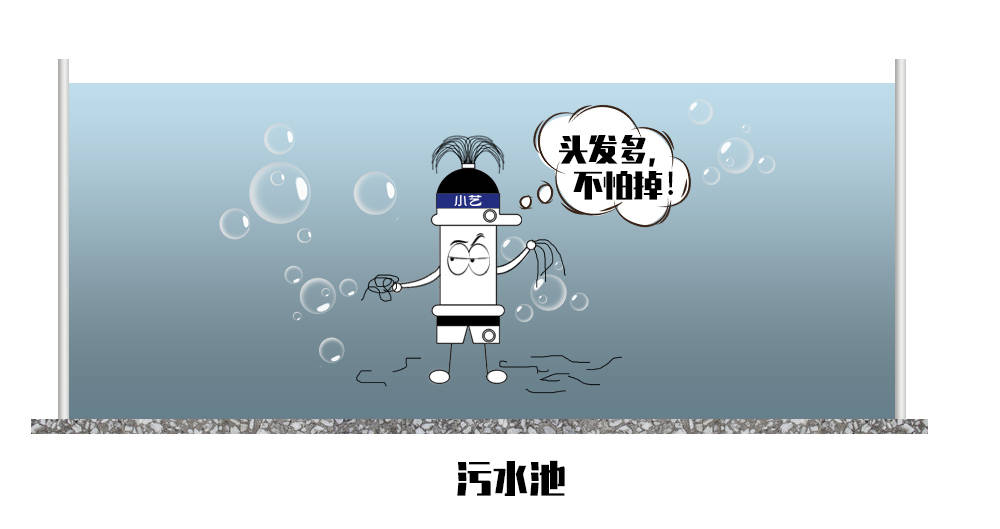

一般来说,PVDF复合中空纤维膜在没有破损的情况下,向浸没在水中的膜组件的产水法兰口通入0.03MPa的压缩空气时,水中是没有气泡的;当膜丝出现破损时,向膜组件的产水法兰口通入0.03MPa的压缩空气,5min之内,水中就会出现气泡,利用这一点可较为直观的判断膜丝漏点位置。

在现场实际操作中:

(1)在自吸泵前的产水管路设置压缩气体管路,停止系统曝气;

(2)确保膜组件充分浸没在水中;

(3)待液位稳定时通入压缩空气,通过调压阀缓慢调节进气压力至0.03Mpa并持续通气3~5min;

(4)观察水面若持续有直径大于10mm的气泡冒出,说明膜组件出现漏点,气泡的正下方就是出现漏点的膜元件。

确定膜元件具体的漏点位置,可按以下步骤进行:

(1)将膜箱吊起放置于地面并拆卸下疑似出现漏点的的膜元件;

(2)平铺放置膜元件于水槽中,并在水槽中加入约200mm深的清水;

(3)通过特制的管套连接膜元件集水管与压缩空气管,缓慢并持续通入0.03MPa的压缩空气约60~90s,观察膜元件表面持续出现大于10mm的气泡点即是漏点的位置。

注意:很长时间才出现的单个气泡为扩散性气泡,不应被认定为膜丝存在漏点。

3.膜元件修补

MBR膜元件漏点在1‰~5‰时,应对膜丝漏点进行逐个堵漏修补,否则会造成膜元件产水水质下降,影响整个工艺运行。

膜丝堵漏修补可按下述步骤进行:

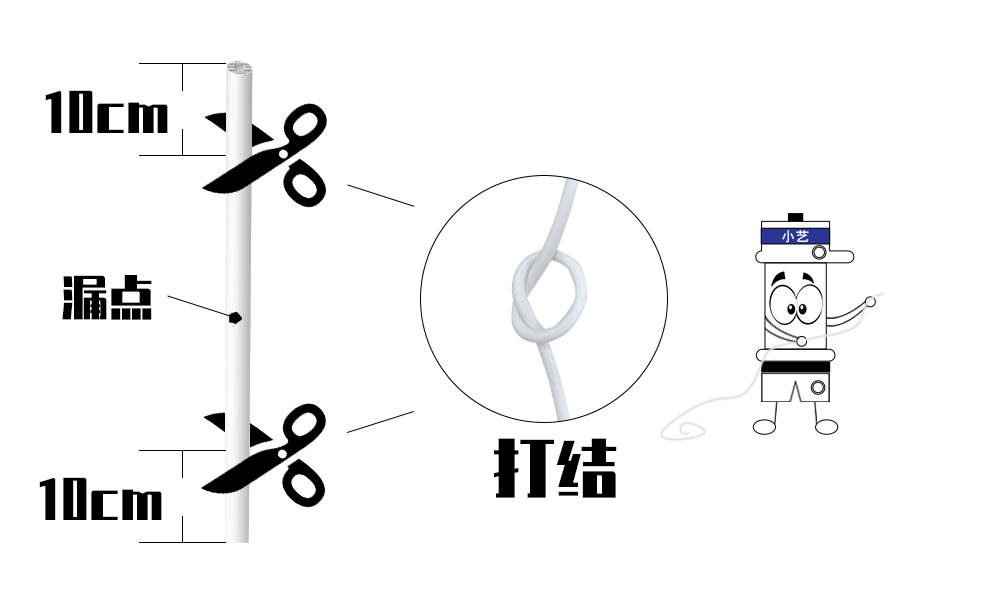

(1)将膜元件中出现漏点的膜丝沿膜元件两端剪断;

(2)在专用的堵漏针上均匀涂上堵漏专用胶水;

(3)将堵漏针沿膜丝内孔插入将膜丝封堵;

(4)等待约1~3min使胶水凝固;

(5)再进行一次检漏,确保堵漏针完全将膜丝封堵。

在现场条件有限的情况下,如没有堵漏针或专用胶水,可将膜丝两端各留出约10cm左右的长度后剪断并打结作为应急处理措施。

关于复合中空纤维膜的检漏及修补,你学会了吗?

本期小艺讲堂就到这里了。期待下次再见!!!