Media center

MBR工艺简介

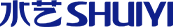

一、MBR工艺原理

MBR即生物膜反应器的英文缩写,它的原理是使用超滤膜截留污泥及部分污染物,从而提 高出水水质。它可以代替原工艺中的二沉池,占地小,造价省,适用于现代处理方法。在常规污水处理工艺流程中,MBR通常并不单独作为一种处理工艺流程,它可以与各种工艺流程结合使用,比如最常规的A2/O工艺,其他A/O,UCT等都可以与MBR结合使用。

A2O+MBR膜工艺流程中,污水经调节池调节水量后进入由缺氧池、好氧池、膜池组成的MBR处理系统。该系统在缺氧池发生反硝化反应,主要去除污水中的总氮;在好氧池发生硝化作用主要去除污水中的氨氮;膜池则是替代传统沉淀池作为微生物和水的分离工序,膜的过滤孔径为除菌级,能截留全部细菌和大部分的病毒;MBR出水由于经过了较为彻底的生化处理和过滤,后续最匹配的消毒工艺是紫外线消毒工艺,紫外线消毒出水可达到直排标准。

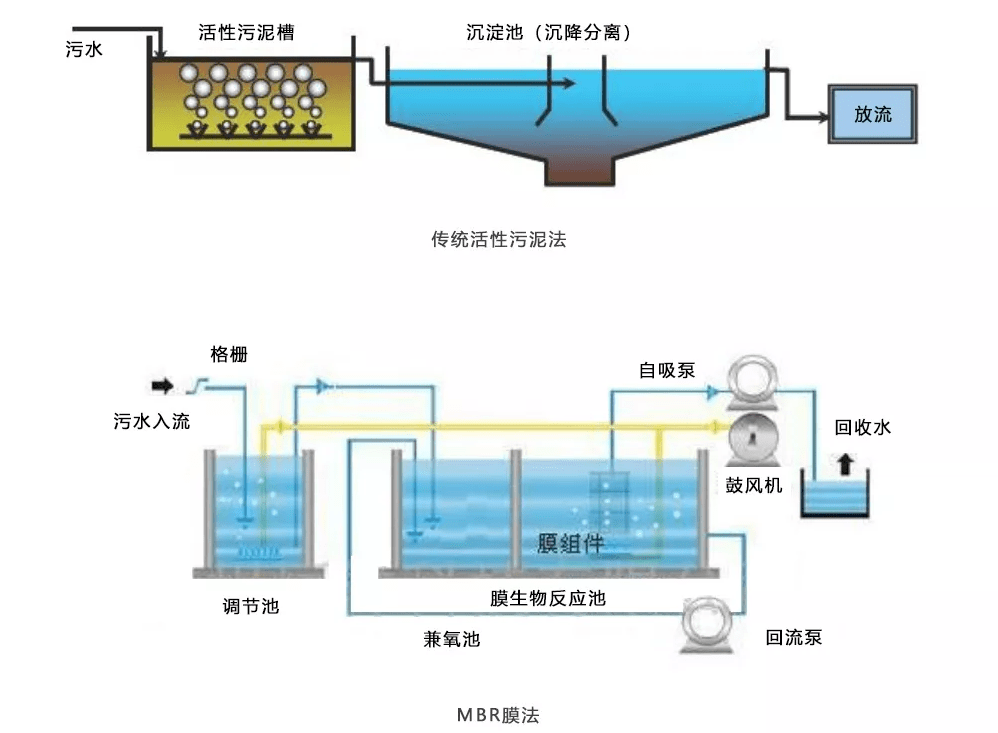

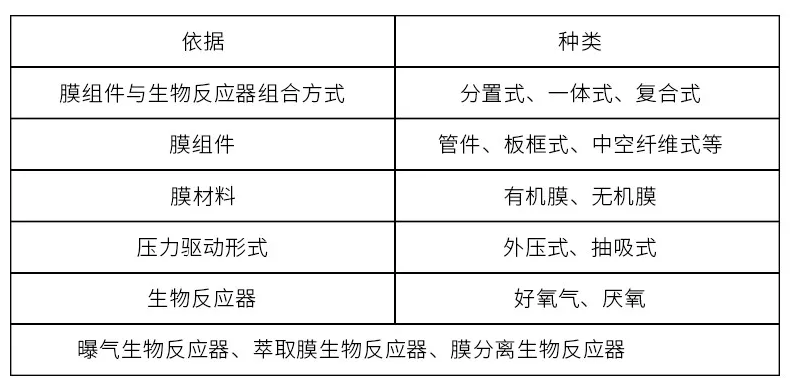

二、MBR工艺分类

三、MBR工艺优点

1. 占地面积小,无需二沉池;

2. 操作管理方便,易于自动控制;

3. 剩余污泥产量少;

4. 出水水质好且稳定。

四、MBR工艺不足

1. 一次性投资大:膜组件造价高,导致工程的投资比常规处理方法增加约30~50%;

2. 能耗高:泥水分离的膜驱动压力;高强度曝气;为减轻膜污染需增大流速;

3. 膜污染清洗;

4. 膜运行寿命到期后需更换,费用较高。

五、膜及膜组件

1.MBR用膜

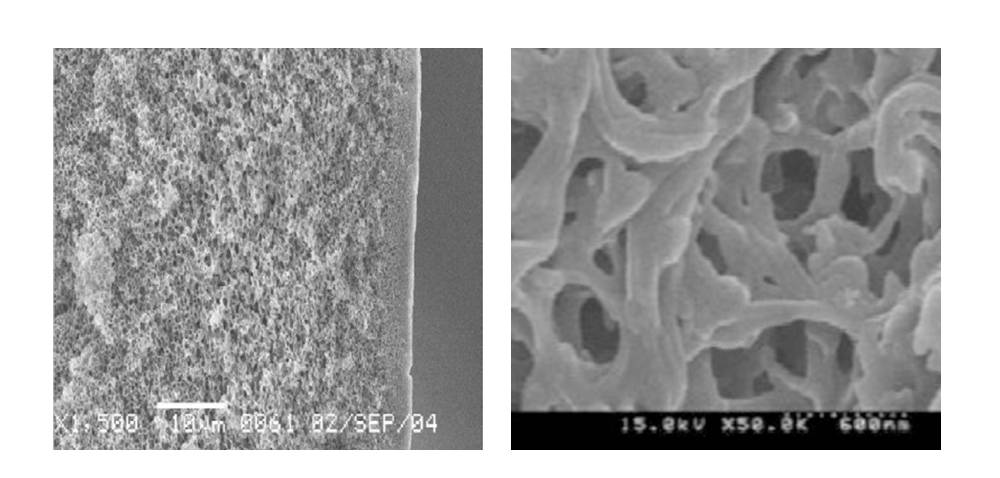

MBR膜材料主要为超/微滤膜,常见的材质包括聚偏氟乙烯、聚氯乙烯、聚乙烯、聚醚砜、聚丙烯腈和聚丙烯等高分子材料和陶瓷膜为代表的无机材料。其中聚偏氟乙烯以其耐酸碱、耐热性、生物相容性好、高分离精度和高效率等优点在膜分离领域展现了广阔的应用前景。以下以聚偏氟乙烯和陶瓷膜为代表进行介绍:

PVDF膜:PVDF(聚偏氟乙烯) 材质中空纤维膜,PVDF 是一种氟化聚合物,具有300万~400万的分子量,有很强的物理强度和化学稳定性。

陶瓷膜:主要是A12O3,Zr02,Ti02和Si02等无机材料制备的多孔膜,其孔径为0.1-50μm。具有化学稳定性好,能耐酸、耐碱、耐有机溶剂:机械强度大,可反向冲抗微生物能力强,耐高温,孔径分布窄,分离效率高等特点。陶瓷膜与同类的有机高分子膜相比具有许多优点,它坚硬、承受力强、耐用、不易阻塞,对具有化学侵害性液体和高温清洁液有更强的抵抗能力,其主要缺点就是价格昂贵,制造过程复杂。

2.MBR膜组件

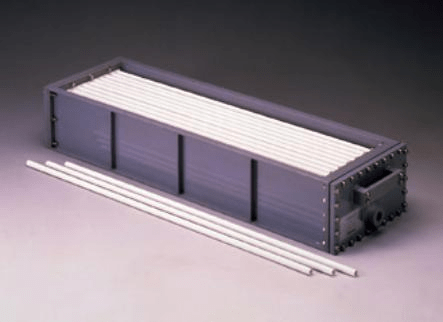

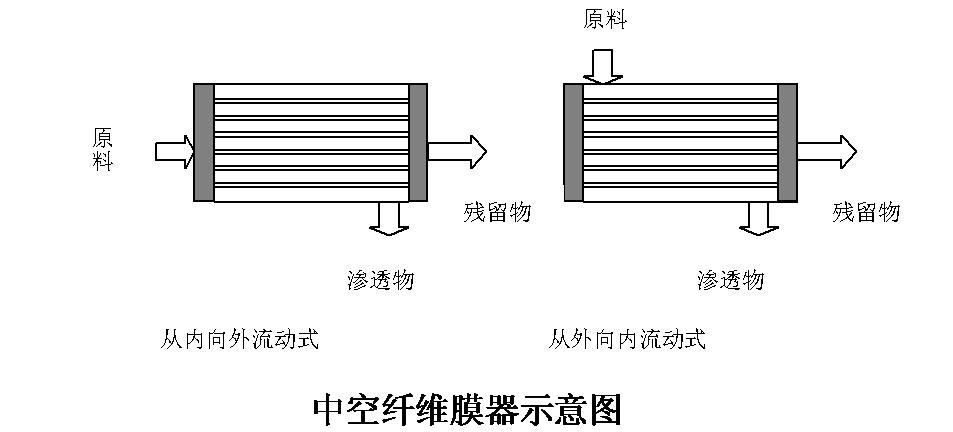

中空纤维:具有高压下不变形的强度,勿需支撑材料,把大量( 多达几十万根) 中空纤维膜装入圆筒型耐压容器内,纤维束的开口端用环氧树脂铸成管板。外径一般为40~250μm,内径为25 ~42μm。在MBR中,常把组件直接放入反应器中,不需耐压容器,构成浸没式膜-生物反应器,一般为外压式膜组件。

优点:装填密度高,一般可达16000-30000㎡/m³ ,造价相对较低,寿命较长,可以采用物化性能稳定。透水率低的尼龙中空纤维膜,膜耐压性能好,不需要支撑材料。

缺点:对堵塞敏感,污染和浓差极化对膜的分离性能有很大影响, 压力降较大,再生清洗困难,原料的前处理成本高。

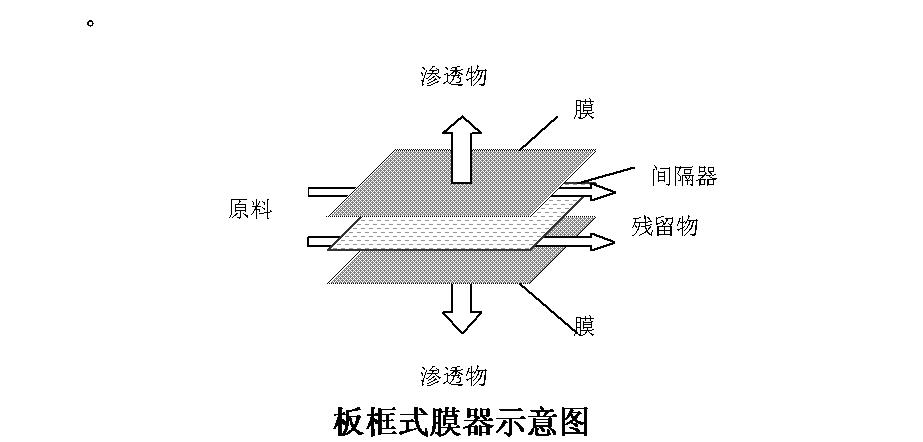

板框式:是MBR工艺最早应用的一种膜组件形式,外形类似于普通的板框式压滤机。

优点:制造组装简单,操作方便,易于维护、清洗、更换。

缺点:密封较复杂,压力损失大,装填密度小。

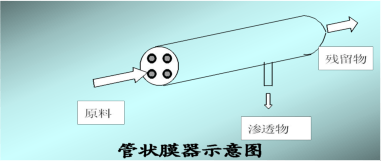

管状膜组件:由膜和膜的支撑体构成,有内压型和外压型两种运行方式。实际中多采用内压型,即进水从管内流入,渗透液从管外流出。膜直径在6~24mm之间。管状膜被放在一个多孔的不锈钢或陶瓷或塑料管内,每个膜器中膜管数目一般为4-18根。管状膜目前主要有烧结聚乙烯微孔滤膜、陶瓷膜、多孔石墨管等,价格较高,但耐污染且易清洗,尤其对高温介质适用。

优点:料液可以控制湍流流动,不易堵塞,易清洗,压力损失小。

缺点:装填密度小 ,一般低于300㎡/m³ 。

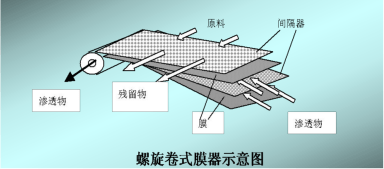

螺旋卷式膜组件:主要部件为多孔支撑材料,两侧是膜,三边密封,开放边与一根多孔的中心产品水收集管密封连接,在膜袋外部的原水侧垫一层网眼型间隔材料,把膜袋-隔网依次迭合,绕中心集水管紧密地卷起来,形成一个膜卷,装进圆柱形压力容器内,就制成了一个螺旋卷式膜组件。

优点:膜的装填密度高,支撑结构简单,浓差极化小,容易调整膜面流态。

缺点:中心管处易泄漏,膜与支撑材料的粘结处易破裂而导致泄漏,安装和更换困难。

六、市场前景

随着废水资源化处理的迫切需求及排放水质标准的不断提高,尽管在研究MBR这种高效污水处理工艺技术及设备过程中,还有很多问题亟待解决。但MBR以其系统占地小、耐冲击负荷、出水水质好且稳定、易于实现自动控制等显著优点, 必将在污水处理领域得到广泛应用。