Media center

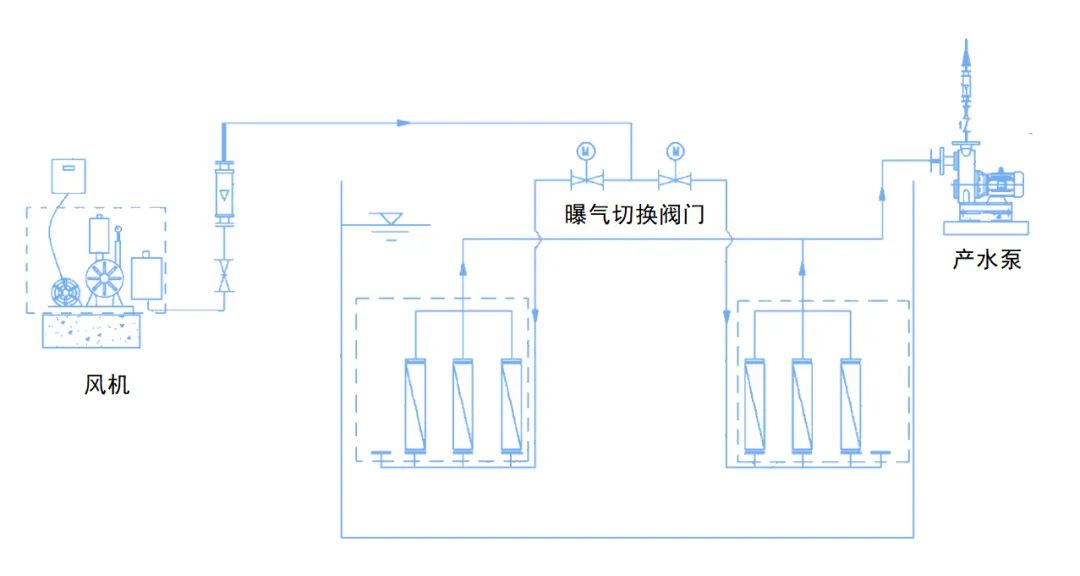

MBR曝气,是控制膜污染的重要手段,是保证MBR系统正常稳定运行的关键技术之一。MBR曝气系统,由风机、气体输送管路、阀门、仪表及位于膜箱底部的吹扫装置组成(如图1)。

图1 MBR曝气系统

01曝气系统性能指标

目前MBR曝气系统中,各厂家因设计理念及专利限制,在结构设计和性能上存在一定差异。如何评价曝气系统性能的好坏,主要有以下几点。

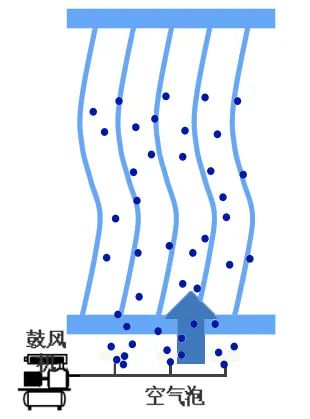

1. 曝气均匀性

曝气均匀性直接影响MBR膜的正常运行,当曝气不均匀时,小曝气量部分膜帘被快速污堵,大曝气量部分膜可能会因为曝气量的超标而造成膜丝结构性损伤(如图2)。影响膜曝气均匀性的主要因素有膜箱安装水平度、曝气强度及吹扫装置的结构设计。

图2 曝气效果图

2. 抗污堵能力

曝气系统中吹扫装置释放的气体带有一定温度,在与活性污泥长期的接触下,活性污泥容易在吹扫管路中干涸堆积,造成曝气管路的堵塞,从而影响曝气。吹扫装置排泥结构的设计决定了曝气系统的抗污堵能力。

3. 曝气能耗

曝气系统的能耗,占整个MBR系统能耗的70%以上,怎样在保证曝气效果的情况下降低曝气能耗,是曝气系统性能的核心指标。

02典型的曝气系统类型

MBR曝气系统,按运行方式分为连续曝气系统和间歇曝气系统。

1.连续曝气系统

连续曝气系统中吹扫装置需要连续不断地释放气体,其优点是系统结构简单、投资成本低,缺点是系统所需的曝气强度大,曝气能耗高。

2.间歇曝气系统

间歇曝气系统中吹扫装置只需间歇地释放气体,研究表明间歇曝气能有效提高曝气效果,降低曝气能耗,是更为优越的曝气方式。

目前间歇曝气的实现方式有两种:

(1)通过两个阀门并联控制不同曝气管路的开启时间,来实现膜箱间歇曝气(如图3)。

(2)通过流体力学的特性,采用特殊的脉冲吹扫装置来实现单个曝气盒间隙曝气。

第一种采用阀门组开闭实现交替曝气的方法因阀门频繁开闭影响使用寿命,目前逐渐被第二种方式替代。

图3 MBR间歇曝气系统

03典型的曝气吹扫装置类型

MBR曝气系统,按吹扫装置的结构形式可以分为穿孔管曝气、槽式曝气、大气泡脉冲曝气。

1. 穿孔管曝气

穿孔管曝气目前应用最为广泛,其优点是结构简单、装置成本低,缺点是有污堵风险、曝气能耗高。

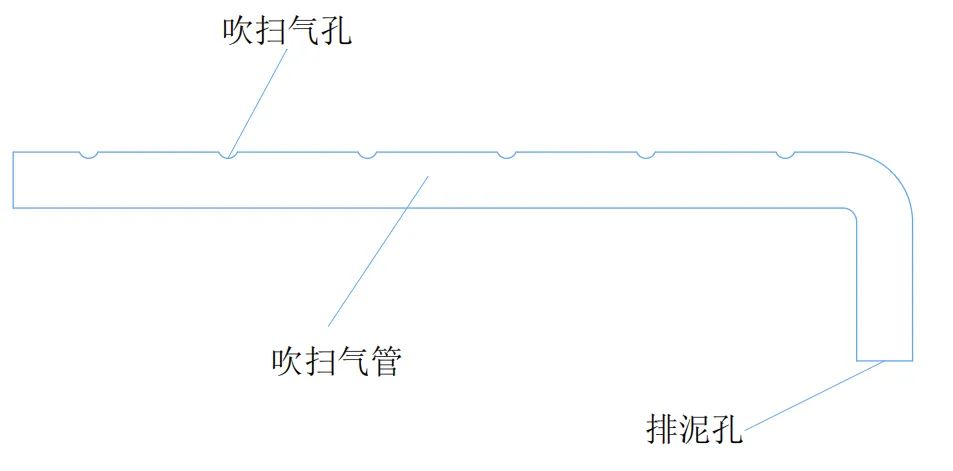

穿孔管曝气结构(如图4),主曝气管道连接多个曝气支管,其中每个曝气支管上带有吹扫气孔、排泥孔或排泥弯头(如图5)。

图4 穿孔曝气管路

图5 曝气支管

穿孔管曝气的设计要点如下:

(1)主曝气管道的流速要大于各曝气支管的流速,支管与吹扫气孔之间要保持6倍以上的流速差,以保证配气均匀。

(2)中空纤维膜的吹扫强度通常为40-150m3/h(以膜组件的膜片部分投影面积(朝上部分)为标准计算)。因此吹扫管上的吹扫气孔孔径不宜小于3mm,孔小很容易发生堵塞;吹扫气孔孔径也不宜大于5mm,孔大很容易在吹扫气量小时,发生前后不均的现象。

(3)吹扫支管上要设置排泥孔或者在尾部设置排泥弯头,防止曝气管内污堵。

(4)吹扫气孔有朝上与朝下两种设计。当设计朝上时,气孔的阻力较小。但是吹扫管中的气体是浮在混合液上层的,如果吹扫气孔过大或吹扫气管中的气流不足,都会因吹扫管内的气体不灌满造成污泥无法全部排出,引起部分气孔堵塞现象。当设计朝下时,吹扫气流先排空吹扫管中的污泥,再克服孔口阻力才进入正常吹扫状态。这种设计比较容易保持吹扫气前后均匀,但由于孔口向下,吹扫气起始推动力很大,需要很长的尾管才能防止气流在吹扫气启动时冲击造成的跑气现象。

2.槽式曝气

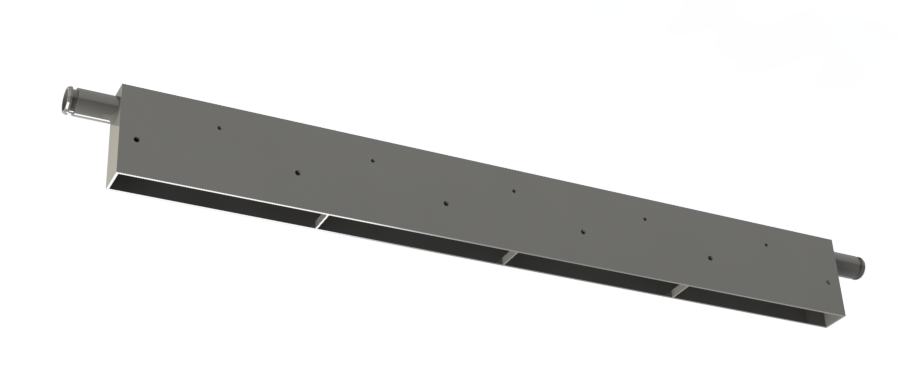

槽式曝气是一种由穿孔管曝气演变而来的曝气结构,整体呈方槽型结构(如图6),底部开放,吹扫气孔位于槽体两侧,它彻底解决了曝气管的积泥污堵问题,但原理上依然同穿孔管曝气相同,且需克服的进气阻力较大,曝气能耗上相对于穿孔管曝气并无优势。

图6 槽式曝气

3.大气泡脉冲曝气

大气泡脉冲曝气是可提供间歇大尺寸气泡出气的装置,该方式对液体的搅动能力强,曝气效果好又节省吹扫气,即高效又节能。

大气泡形成原理很简单,就是将大流量的连续气流经过物理学方法把它聚集成间歇的大气泡释放出来。早期采用形式如下图7,活动部件固定一个集气罩,往集气罩内充气,当浮力超过其质量时,集气罩绕旋转轴旋转,大气泡释放。

图7 大气泡的聚集释放原理示意

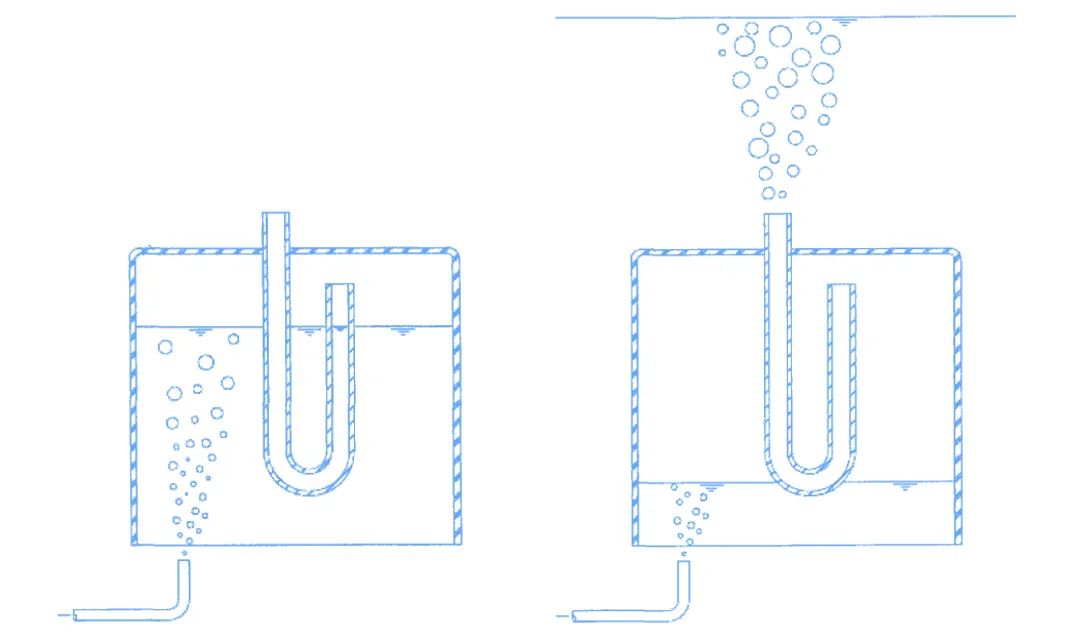

因为使用长达数年的装置,活动部件的故障风险较大。现在多采用如下图8的形式,在一个倒扣的集气罩中,放入一个U型连接管。将装置浸入水中,当连续气流不断从供气管进入集气罩时,将集气罩内的水压出,形成气腔。当气层下移低于连接管底边时,气体越过U型管底部,U型管左右连通,形成倒虹吸效应,气体瞬间释放形成大气泡,进入膜组件的底部。随着气泡的溢出,集气罩内的水位上升,淹没整个U形管,完成一次气泡释放过程。

图8 大气泡脉冲曝气装置

04总结

目前行业内MBR曝气系统,大部分还采用连续运行方式和穿孔管曝气结构。经过大量的实验及应用表明,与传统穿孔管曝气或者槽式曝气相比,采用大气泡间歇曝气方式对膜的清洁效果提升明显,且吹扫能耗可降低1/3以上,是一种更为优越的曝气方式,将逐渐替代传统曝气方式。