Media center

近期随着多省对限电政策的响应,印染企业首当其冲,企业用电量大、高排放的问题显露,已被上游热电供应不足影响甚至被迫面临减产的问题。处于能源结构转型的变革期,印染企业中水回用膜工艺的高电耗,也是拦住企业增加产出的痛点之一。本文就于下游企业节能减排出发,分析膜系统运行能耗与回用水指标之间的联系,对印染废水回用中常用的反渗透膜法脱盐工艺,阐述降低膜系统电耗的思路。

印染废水处理后的回用水去向主要有两个:

①漂洗回用水;

②染色/印花回用水。

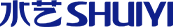

根据《纺织染整工业废水治理工程技术规范》HJ 471-2020(以下简称规范)对这两类回用水水质做出各项建议值:(注意是建议值,实际标准应结合企业的生产工艺用水标准进行调节判定)

从该版规范建议指标中可以看出,首先染色/印花回用水的大部分指标标准(色度、硬度、铁、锰、悬浮物)是要严苛于漂洗回用水的,其次是规范对回用标准较低的漂洗用水中做出了电导率指标的限制,而对较高标准的染色/印花回用水未做电导率的指标规定。

要理解规范这些设定的意图,首先了解一下规范中这些主要指标对应的物质残留对生产工艺的影响:

色度:对染色产生干扰,造成染品出现色差现象。

硬度:Ca2+、Mg2+会和染料分子反应,削弱染料上染能力,影响颜色重现性,此外还容易形成色斑而影响染色质量。

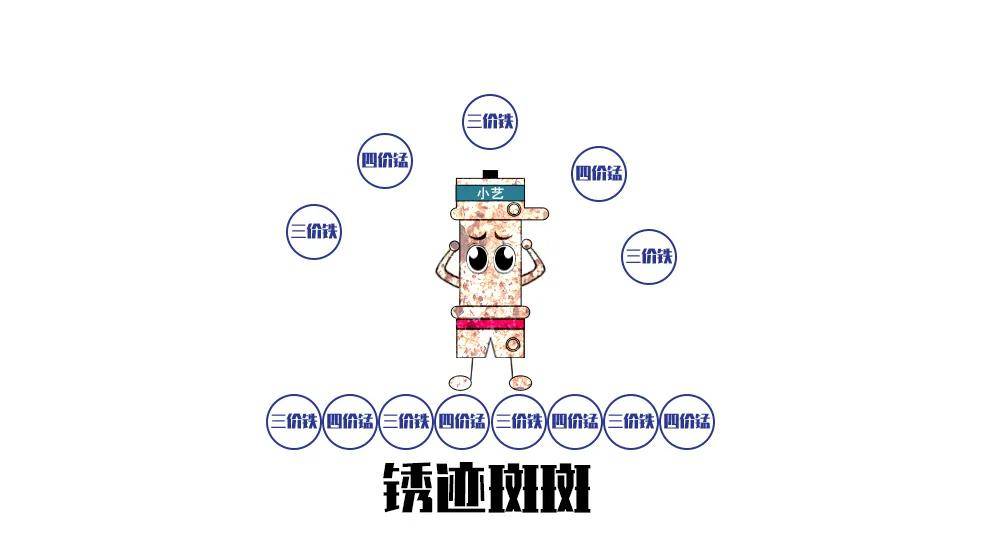

铁、锰:二价铁、锰离子状态很不稳定,易氧化成不溶性的三价铁和四价锰,染液中过多的铁、锰离子会氧化生成沉淀物,使染品表面着色,出现锈斑等。

CODcr臭味:回用水中的异味影响生产作业人员作业。

电导率:漂洗水盐分对成品烘干后的织品可纺性产生影响,在染色中盐含量过高会加快染料上色。

其中废水中盐分主要来源如下:

①助剂(氯化钠或硫酸钠)在染色工序加入进行促染,是盐分的最主要来源;

②煮漂和固色工序加入的烧碱和纯碱,经硫酸中和后,均转化为硫酸钠;

③废水处理中添加的其他化学药剂。

对于处理回用水而言,就膜系统将废水中的盐分处理到何种程度,直接决定了反渗透膜工艺的基础运行能耗。以目前市面上的应用较多的反渗透膜为例,一刀切的超高脱盐率产品增加了膜系统不必要的运行能耗成本,导致大部分印染企业的反渗透系统成了“电老虎”。

其实,从规范标准分析,染色/印花工艺对回用水并未明确盐分的要求,可根据地区水环境选择更为恰当的处理方案。对于回用于染色工段的回用水,盐度主要影响染色上染速率,而同时染料种类、织品种类、染色工艺等诸多因素均会影响上染速率的控制,所以实际上染色用水的含盐量高低需要匹配企业的生产工艺;而对于回用于漂洗工段的回用水,盐度主要影响织物再烘干后表面的结晶残留,其余指标要求相对宽泛。因此染色回用水处理主脱色次脱盐,漂洗回用水处理主脱盐次脱色。

面对印染企业的限电减产,绿色减碳节能和企业降本增效,更是尤为突出,所以企业根据实际的染色生产工艺特性,匹配选对一款对盐分有高脱除率的、稳定脱色的低能耗反渗透膜产品,既满足了印染企业对废水外排量的控制,同时降低废水回用的电耗成本,减少碳排放量。

水艺Procycle® 中水回用低能耗反渗透膜主要针对低含盐量到中等含盐量水源,通过对脱盐功能层本体结构和孔径的优化,其运行压力约为常规低压复合膜运行压力的70%,而脱盐率接近同等水平。因其操作压力低,产水量高,所以单位产水量所需能耗大幅降低,经济效益明显。

特点:

1、低能耗 高脱盐:70%常规压力达到高脱盐、高产水量

2、强抗污染:光滑的亲水抗污涂层 表面电位优化 排斥胶体

3、抗污堵 宽流道:全系34mil宽流道,定向优化水力分布

4、强耐酸碱改性:污染速率慢 ,清洗恢复率高

“双碳目标”所带来的“碳约束”同时打开了水处理产品新的可操作空间。 水艺膜将一如既往以技术创新为核心驱动,开发绿色低碳和可持续新型工艺的产品,挖掘碳减排潜力,达到减污与降碳协同增效的目的。

本期小艺讲堂在此结束啦,预知更多知识点,请关注我们下期精彩内容哦~