Media center

我们国家是印染纺织大国,据不完全统计,我国印染废水年排放量在23亿吨左右,占工业废水总量的35%,而印染废水的回用率不足10%。应国家纺织工业“十二五”科技进步纲要以及工信部和发改委的要求:推广废水深度处理及回用技术,要求水重复利用率要达到35%以上。同时对印染废水进行回用不仅有利于改善水资源危机,减少废水的排放,也有利于提高企业的经济效益。

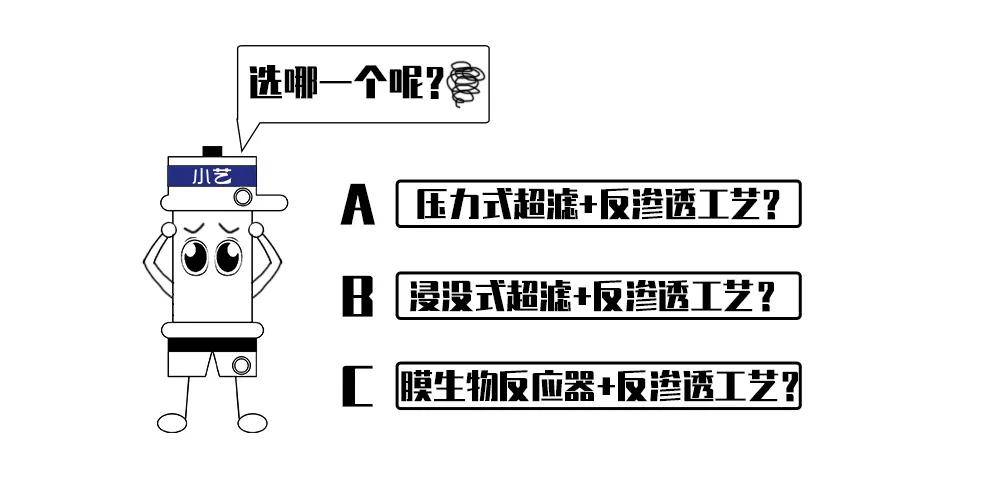

目前印染行业中水回用的工艺主体选型均为双膜法工艺,但膜法种类选择相对较多,不同的厂家采用不同的工艺组合也导致了业主对工艺选择的疑惑,到底该如何选择适合自己的工艺越来越被广大业主所关心。压力式超滤+反渗透工艺?浸没式超滤+反渗透工艺?膜生物反应器+反渗透工艺?甚至后段深度处理工艺可否采用低压运行的纳滤来替换常用的反渗透,在这些不同的工艺包组合的实际应用中业主到底该如何选择?

01常见工艺包组合简介

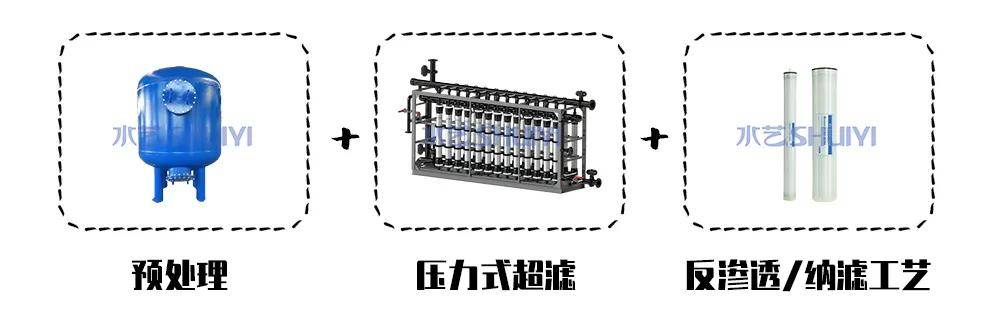

(1) 预处理+压力式超滤+反渗透/纳滤工艺

压力式超滤系统是通过超滤截留废水中的胶体物质和可溶性大分子有机物,从而能减轻反渗透RO膜的污染,延长膜的使用寿命,减少膜系统的运行成本。

压力式超滤+反渗透是目前国内印染废水中水回用应用最广泛的组合工艺,在压力式超滤工艺前端需要增加预处理工艺多为机械过滤(如砂滤、活性炭等),以此来降低超滤进水的悬浮物和浊度,因此实际主体工艺流程为二沉池出水—机械过滤—压力式超滤—反渗透—生产端回用。

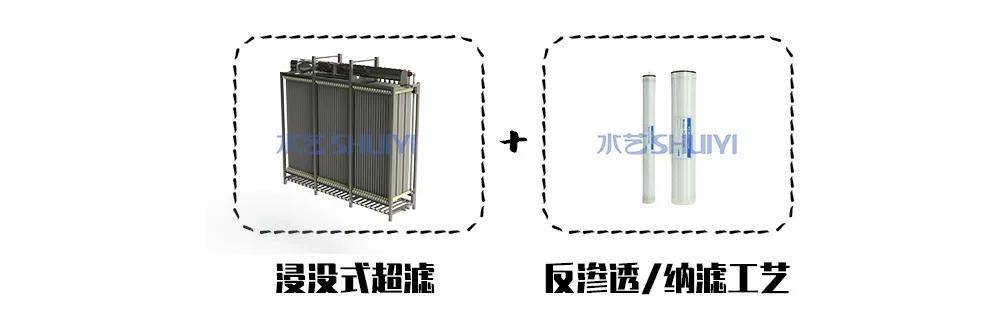

(2) 浸没式超滤+反渗透/纳滤工艺

浸没式超滤系统是二沉池出水直接进浸没式超滤膜池,取代了机械过滤+压力式超滤,对于来水波动较大,且悬浮物浓度偏高的时候(30~50ppm)适合选用该工艺组合。一般处理水量>5000吨/天,选择浸没式超滤+反渗透/纳滤更有优势。

(3) 膜生物反应器+反渗透/纳滤工艺

膜生物反应器(简称MBR)进水来源于前端生化反应的好氧池出水,进水有机物浓度较高,水质波动大,现场占地紧张时可以将膜生物反应器直接取代二沉池,并且MBR出水水质也能满足直接进反渗透/纳滤的水质要求。

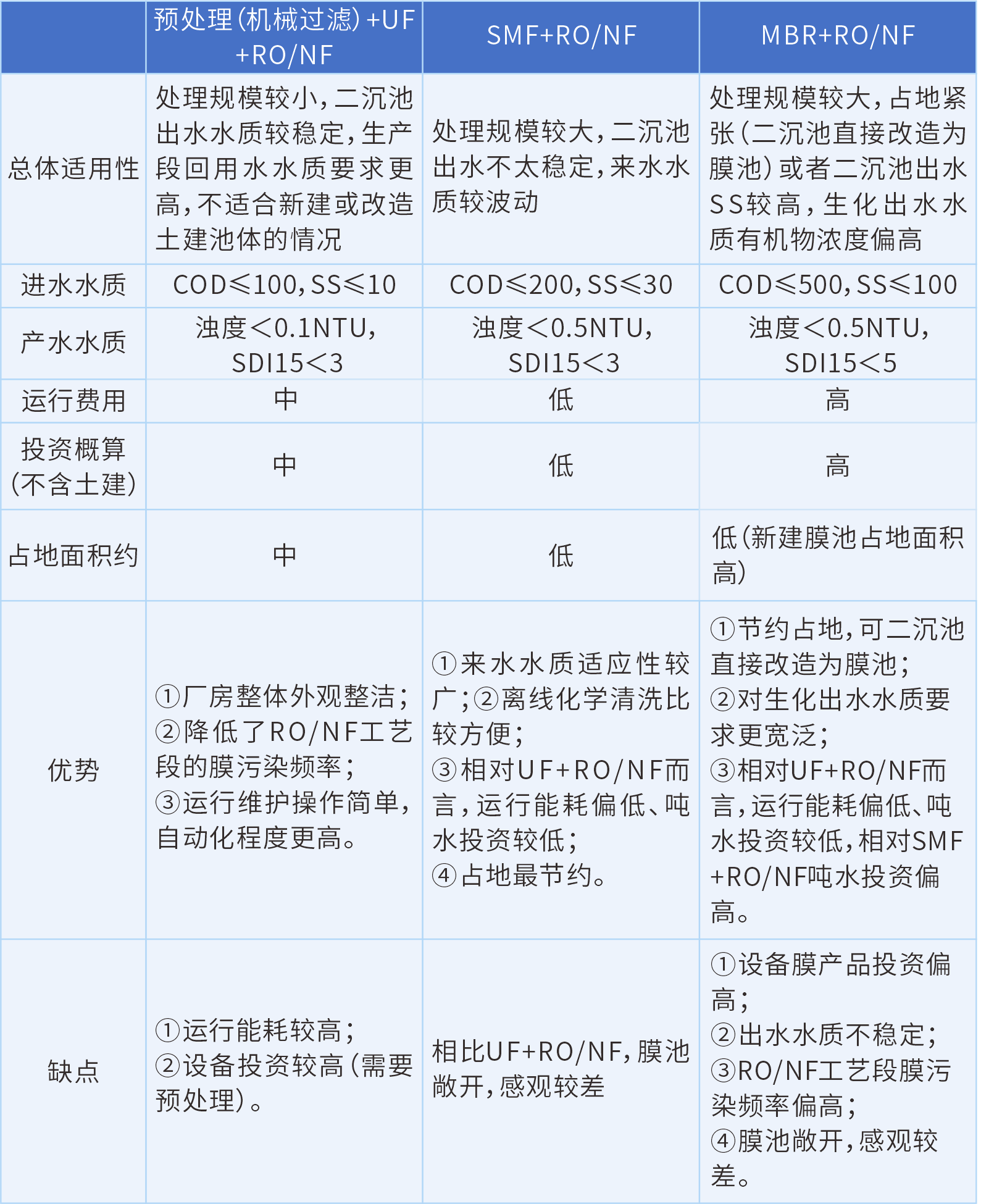

02如何选择工艺包组合的不同预处理工艺?

以下以10000吨/天印染废水设计规模为例,不同工艺包组合情况下的主要指标分析对比表格:

综上对比分析,一般情况下印染废水中水回用可以以浸没式超滤工艺首选考虑:

①其进水水质指标可以相对较宽泛,对生化段出水控标没有UF+RO/NF严格,减轻了生化段压力,一定程度上节约了生化段投资;

②且其出水水质相比MBR出水更稳定更优,更好的保护了后段RO/NF工艺,减少RO/NF膜污染;

③同时SMF工艺相对运行能耗以及吨水投资均更为经济。

03如何从不同生产端的回用标准来选择中水回用后段工艺?

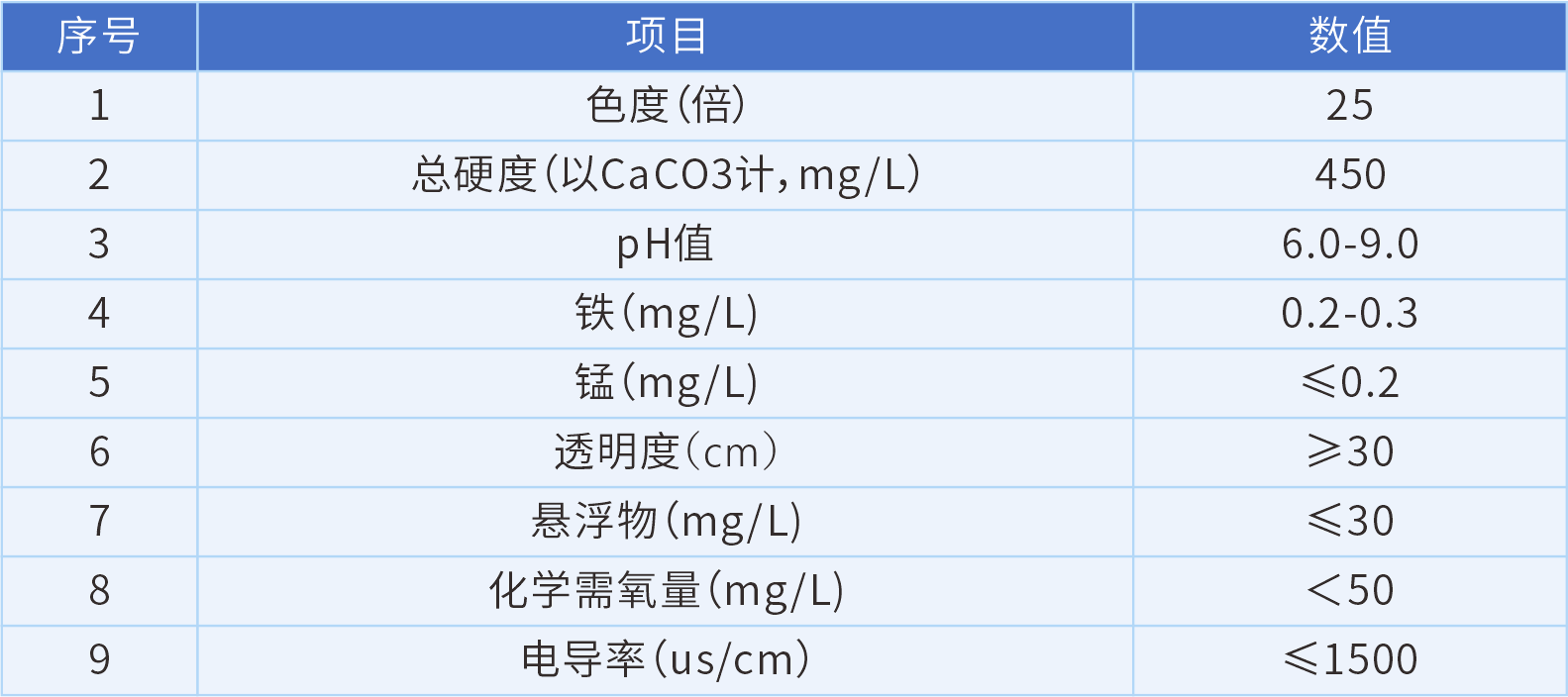

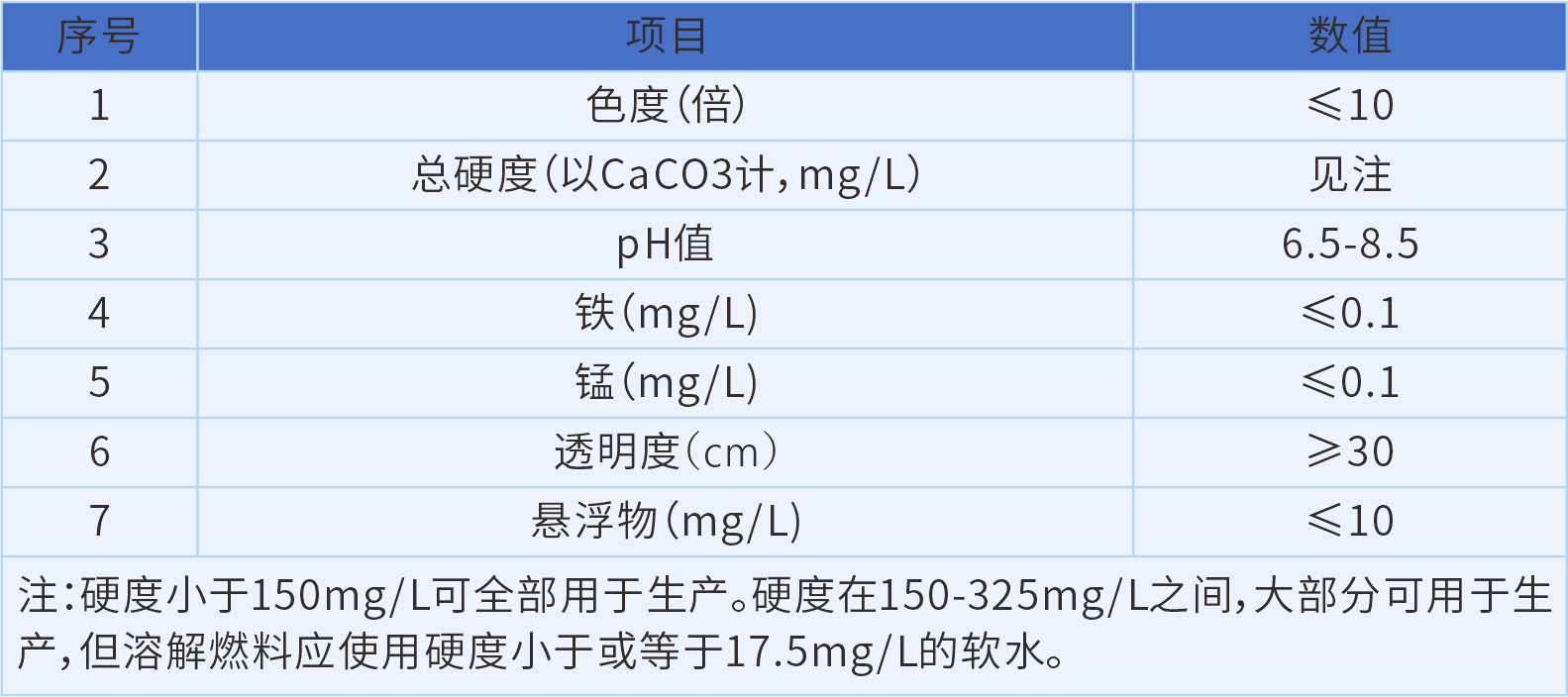

往期我们小艺讲堂曾介绍过印染废水回用水的主要去向有两种:漂洗和染色/印花。《纺织染整工业废水治理工程技术规范》HJ471-2020对这两类回用水水质做出了各项建议值如下:

▼表 1 漂洗用回用水水质▼

▼表 2 染色/印花回用水水质▼

结合以上表格中水质指标分析,印染工艺回用水对盐分要求并不高,反而均对有机物和色度去除的要求更高。结合反渗透膜和纳滤膜的区别,纳滤膜的特性正好在对分子量200以上的有机物和色度的脱除率能高达90%以上,对盐分的去除率较RO低,运行压力相对低很多。因此纳滤膜的特性正好可以满足印染回用水处理的要求,从经济性和原理上综合考虑,中水回用后段工艺可以根据不同生产用水实际需求出发,选择合适的工艺。

04水艺印染废水浸没式超滤+纳滤中水回用中试案例分享

(1)项目概况

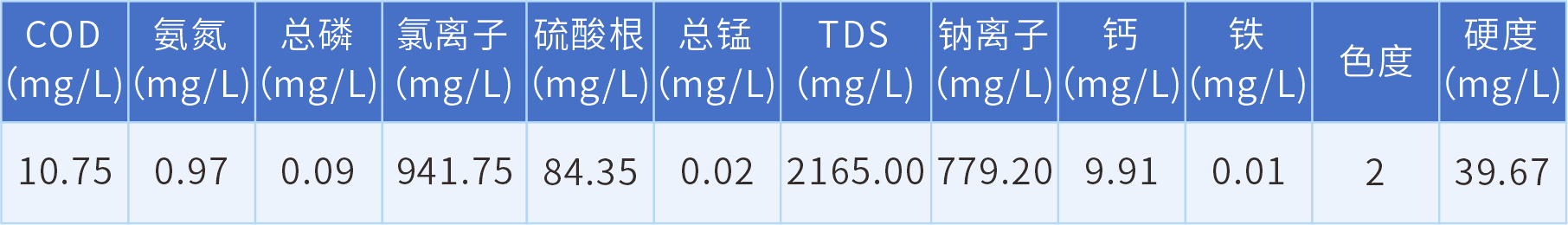

本次中试地点位于广东东莞市麻涌镇豪丰工业园印染废水回用项目,该项目现有工艺为物化→生化→后物化→芬顿→pH回调出水,为进一步去除悬浮物、有机物、二价盐等,保障产水能够进行回用,后续欲增加浸没式超滤+纳滤组合工艺。中水回用主要进水水质数据如下:

(2)中试运行概况

浸没式超滤工艺段选用水艺US-A系列产品,纳滤工艺段选用水艺DNF2系列产品用于该中试试验。

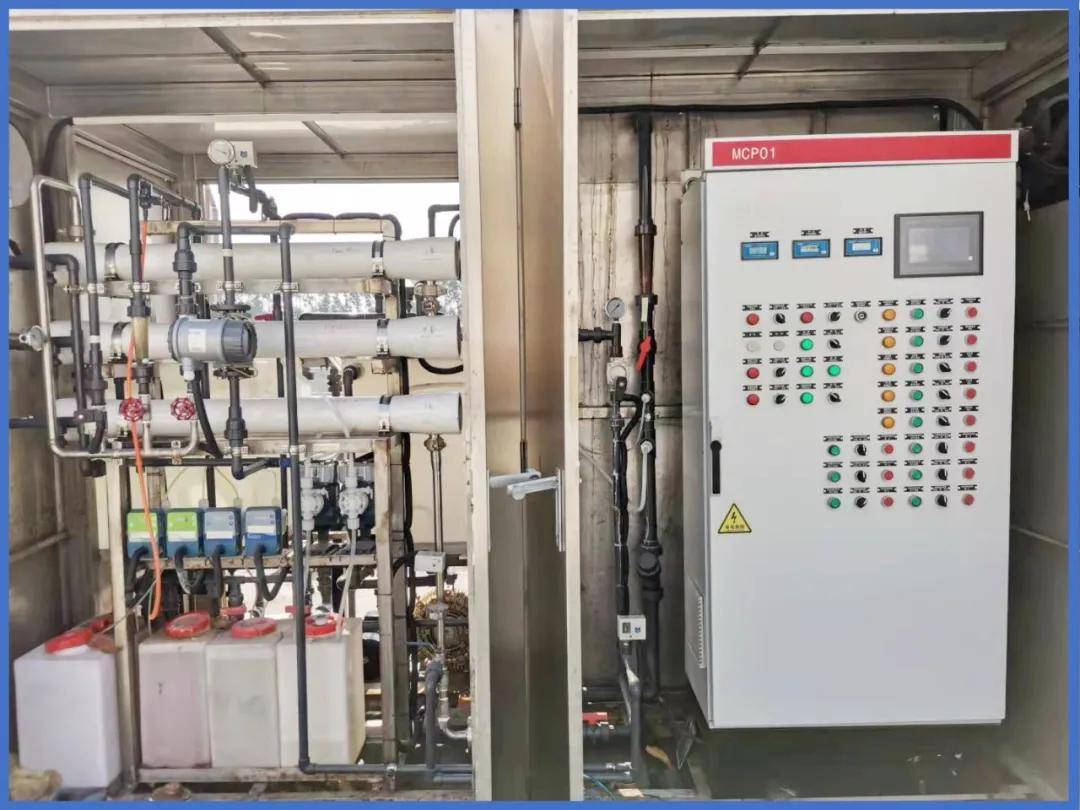

▲印染废水回用中试项目现场▲

▲印染废水回用中试项目现场▲

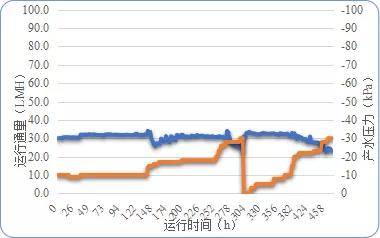

①浸没式超滤运行通量与产水压力变化图:中试运行数据分析得出:浸没式超滤通量在30~34LMH范围内运行时,系统稳定性较好;中试进水浊度0.50NTU,产水浊度达到0.10NTU。

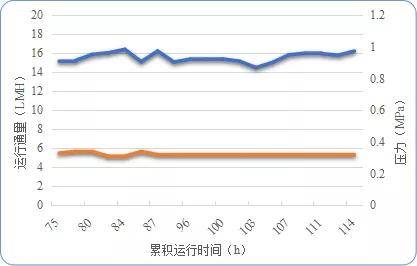

②纳滤系统运行通量与压力变化图:运行压力稳定在0.32MPa左右;实际产水回收率70%;且通过数据分析得知直接运行成本仅1.06元/吨水。

③最终系统产水水质分析如下:

结合参考本文表2的染色/印花回用水质标准,该中试系统在0.32MPa低压运行条件下的产水水质完全满足该标准,可以用于染色/印花生产回用。

05印染废水中水回用工艺包组合选型总结

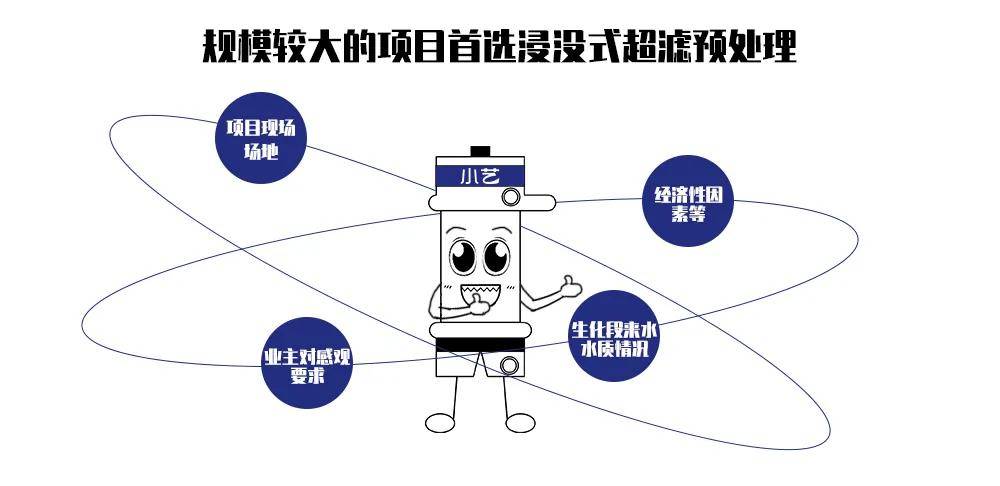

总体来说,可根据项目现场场地、生化段来水水质情况、业主对感观要求以及经济性因素等各个方面综合考虑来选择不同的中水回用前段预处理工艺(机械过滤+压力式超滤,浸没式超滤,膜生物反应器),尤其对处理规模较大的项目建议首选浸没式超滤预处理。

后段反渗透或者纳滤则根据不同生产用水需求来决定,产水对电导要求不高的完全可以选择低压纳滤替换反渗透,且纳滤系统本身相比反渗透:运行能耗低、运行费用低,回收率高,浓水更好处理等优势。而对电导要求高的生产用水仍以脱盐率高的反渗透工艺优先考虑。